XENIA PRESENTE LES NOUVEAUX MATERIAUX WHITENED SHADE AU JEC 2025

Xenia® Materials a le plaisir d’annoncer le lancement de la nouvelle teinte Whitened Shade pour les matériaux renforcés de fibres de carbone. Cette solution innovante offre une base de couleur plus claire que le noir traditionnel, ce qui permet de colorer le matériau en toute simplicité par mélange-maître lors des processus de moulage par injection et d’impression 3D avec des granulés.

Les composites thermoplastiques renforcés de fibres de carbone sont reconnus pour leur résistance, leur légèreté et leur durabilité, ce qui en fait des incontournables dans des secteurs tels que les biens de consommation, les applications industrielles et la mobilité. Toutefois, la couleur noire naturelle de la fibre de carbone, combinée aux matrices thermoplastiques, a toujours été un frein pour les applications où le design joue un rôle clé.

Afin de répondre à cette problématique, Xenia a développé une nouvelle technologie qui ouvre la voie à des matériaux renforcés de fibres de carbone qui se distinguent par une base chromatique plus claire. Le résultat est un composite thermoplastique qui, en plus de garantir d’excellentes propriétés mécaniques, offre une teinte Whitened Shade, permettant de personnaliser la couleur grâce à l’ajout de mélange-maître aussi bien pendant les processus de moulage par injection que ceux d’impression 3D avec des granulés.

Grâce à la Technologie Whitened, les matériaux Xenia conjuguent performance et design en une seule solution, ouvrant ainsi le champ des possibles en termes de personnalisation et de polyvalence.

Design

Performances

Légèreté

Colorabilité

Xenia présentera ses matériaux Whitened Shade au JEC World 2025, qui se tiendra du 4 au 6 mars à Paris – France, au Hall 5, Stand D79.

XENIA MATERIALS COLLABORATES WITH POLITECNICO DI MILANO ON THE PRODUCTION OF A COMPETITIVE AIRCRAFT

Xenia® Materials is proud to have contributed to the success of Nyx, the innovative aircraft designed by Fly Mi – EUROAVIA Milano, the student association of engineers and designers from the Politecnico di Milano.

This project represents a significant achievement for both the Politecnico di Milano and Xenia Materials, highlighting how collaborations between industry and academic institutions can lead to groundbreaking advancements in innovation.

For the academic year 2023/2024, Fly Mi decided to participate in its first international competition: the Air Cargo Challenge, held in Germany last July.

Faced with the rules and restrictions imposed by the competition, the team developed and built Nyx, an ambitious drone crafted from composite materials. With a length of 1,5 meters and a wingspan of 3 meters, Nyx represents a remarkable achievement in engineering and design.

To meet the high demands of the Nyx project, Xenia Materials stepped in, supplying XECARB® 40-C20-3DP, a 20% carbon fibre reinforced polycarbonate specifically designed for Additive Manufacturing market. This material was essential in the creation of the moulds used for laminating the wings and control surfaces, which are crucial for the drone’s flight capabilities.

« With its low CTE values, the material provided by Xenia significantly reduced issues related to thermal shrinkage during the design phase, enabling us to produce higher-quality parts.

Furthermore, the absence of permanent deformations in the moulds after use, along with the resistance of internal surfaces to release agents, allowed us to repeatedly laminate the movable surfaces and test various internal configurations to find the best solution. » said the students who took part in the project.

The feedback of the engineers reflects how Xenia’s advanced material ensured the reliability and superior performance needed for the ambitious goal of the project:

« At Fly Mi EUROAVIA, we partnered with Xenia Materials to meet the demanding performance standards of our project. The lightness, recyclability and ease of handling of the moulds were key advantages, complemented by the increased sustainability of the process, adding significant value to our work.

Thanks to this collaboration, the Nyx project successfully achieved its ambitious goals, integrating advanced material science with pioneering aerospace engineering. » said M.H., serving as president of the Fly Mi Euroavia association at the time.

Discover more about the Academic & Research Support Program, Xenia’ s dedicated program for collaboration with universities, research centres and institutes of technology.

NEW RANGE OF MATERIALS MADE FROM 100% BIOBASED PA10.10

XECARB® 31 is Xenia’s latest addition to its Advanced Materials Collection.

This new carbon-fibre reinforced material, based on PA10.10, delivers exceptional strength and durability while being 100% bio-based.

This new material not only represents a step forward in performance but also aligns with Xenia’s commitment to sustainability.

With up to 50% carbon fibre reinforcement, XECARB® 31 ensures increased stiffness, making it ideal for structural applications that demand superior mechanical strength.

Furthermore, this new compound is well-suited for environments that require higher operating temperatures without compromising performance, thanks to its high melting point.

The PA10.10 base polymer ensures significantly reduced moisture absorption, improving long-term durability. Its excellent cold impact resistance makes it suitable for applications frequently exposed to low temperatures, such as outdoor environments and high-altitude settings.

The combination of lightweight construction and rigidity makes the XECARB® 31 optimal for high-performance sports equipment. This material enhances product durability without adding unnecessary weight, making it ideal for competitive sports where performance is crucial.

In the industrial sector, chemical resistance and mechanical stability are key advantages for parts exposed to harsh working conditions. This includes applications where the material’s ability to withstand heat, oil, and grease ensures longevity and reliable performance.

As a bio-based material sourced from castor oil, the PA10.10 significantly reduces dependence on fossil fuels, addressing the growing demand for eco-friendly solutions.

This new compound promotes a more circular and environmentally conscious approach to manufacturing, offering high performance without compromising on sustainability.

XECARB® 31 is available in the XERCARB®, XECARB® HM and XECARB® ST versions

100% Biobased

High Mechanical Properties

Chemical Resistance

Cold Impact Resistance

3DP MATERIALS

PVDF RENFORCÉ EN FIBRE DE CARBONE

Xenia® Materials, acteur mondial dans le développement de polymères renforcés par des fibres de carbone, présente sa nouvelle gamme de composés à base de PVDF pour les applications d’impression 3D à granulés. Cette nouvelle catégorie de matériaux associe les propriétés de la fibre de carbone aux caractéristiques exceptionnelles du PVDF, ce qui ouvre de nouvelles perspectives en termes de fabrication additive lorsque des performances et une résistance chimique élevées sont nécessaires.

Xenia® Materials s’apprête à lancer sur le marché une version à granulés pour l’impression 3D du polymère PVDF non renforcée, ainsi qu’une gamme révolutionnaire de composés renforcés par des fibres de carbone. La fibre de carbone est bien connue pour ses caractéristiques exceptionnelles dans le domaine de la fabrication additive, car elle permet d’éviter le gauchissement pendant la phase d’impression tout en conservant une finition de surface lisse, et garantit la stabilité dimensionnelle et une faible dilatation thermique. L’ajout de fibres de carbone au matériau de base renforce les qualités du polymère PVDF. Ce nouveau mélange offre la même facilité d’utilisation que le PVDF classique, tout en augmentant la résistance et en réduisant la résistance électrique, ce qui permet de répondre aux normes ATEX.

Selon Cristian Zanchetta, directeur R&D de Xenia, « l’expertise de Xenia dans le domaine des polymères renforcés par des fibres de carbone, appliquée à la base de polymère PVDF, nous permet de tirer parti de notre savoir-faire en matière de recherche et de développement pour repousser les limites de la création de matériaux d’impression 3D innovants. Notre gamme complète de matériaux s’étend désormais du PVDF non chargé au PVDF renforcé par des fibres de carbone, ce qui permet de répondre à toutes les exigences des clients. »

Xenia® Materials invite les professionnels du secteur à découvrir les nouveaux produits au salon TCT3Sixty 2024, qui se tiendra du 5 au 6 juin à Birmingham, et au salon FIP à Lyon du 4 au 7 juin.

XEGREEN® 23-C20-3DP : GAMME DE PET-G 100 % RECYCLÉ, RENFORCÉ EN FIBRES DE CARBONE POUR UNE FABRICATION ADDITIVE HAUTE PERFORMANCE

Xenia® Materials, acteur mondial dans la production de composites thermoplastiques haute performance renforcés par des fibres, est fier d’annoncer le lancement de XEGREEN® 23-C20-3DP au JEC World 2024 (HALL 5, STAND C79), l’événement phare de l’industrie des matériaux composites.

Ce matériau innovant marque une avancée spectaculaire dans la fabrication additive apportant performance, durabilité et polyvalence inégalées.

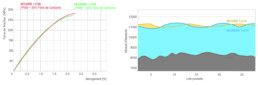

XEGREEN® 23-C20-3DP, un PET-G (Polyéthylène Téréphtalate Glycol-modifié) renforcé avec 20 % de fibre de carbone, représente un remarquable travail d’ingénierie visant à répondre aux demandes d’applications qui requièrent une résistance supérieure, une déformation minimale et un engagement en faveur de la protection de l’environnement.

En outre, excellant dans les environnements à basse température, XEGREEN® 23-C20-3DP convient à toutes sortes d’applications, du prototypage aux pièces finies, en passant par les moules maîtres. Au-delà des avantages immédiatement appréciables, ce matériau garantit une performance à long terme, gage de durabilité et de stabilité dans le temps.

XEGREEN® 23-C20-3DP offre un ensemble de caractéristiques exceptionnelles garantissant une performance optimale et une extraordinaire durabilité tout au long de son cycle de vie. Sa formulation de pointe minimise la déformation pendant le processus d’impression, assurant aux fabricants des résultats fiables et constants. Conçu pour résister aux produits chimiques agressifs, ce matériau constitue un choix idéal pour le processus de stratification des fibres de carbone, grâce à sa résistance aux résines et aux agents de démoulage.

Cette nouvelle gamme reflète l’engagement de Xenia® Materials en faveur de la durabilité environnementale. Fabriquée à partir de matériaux 100 % recyclés, elle contribue de manière significative à l’économie circulaire.

Xenia® Materials invite les professionnels du secteur à venir découvrir plus en détail XEGREEN® 23-C20-3DP lors du JEC World 2024, qui se tiendra du 5 au 7 mars prochain.

Retrouvez-nous au Hall 5, Stand C79, où notre équipe se fera un plaisir de vous fournir de plus amples informations, répondre à vos questions et vous expliquer comment cette innovation peut améliorer vos process en termes de fabrication additive.

Xenia® 3DP Materials Official Debut

Xenia® Materials, acteur global dans le développement et la production de composites thermoplastiques à haute performance annonce, à l’occasion du FORMNEXT – EXPO 2023, l’introduction de matières pour imprimantes 3D.

Les résines thermoplastiques sont associées à fibres et aditifs fonctionnalisés pour utilisation sur tout type d’imprimante FDM à base de pellets, adaptées pour la production LSAM ainsi que pour la production à haute précision.

Les matières Xenia® 3DP MATERIALS se distinguent par leur légèreté, leur rigidité élevée, leur stabilité dimensionnelle, leur faible dilatation thermique ainsi que par leur grande durabilité à faibles et hautes températures. Basée sur l’ample gamme de produits développés au cours de son histoire, Xenia® offre à ses clients les mêmes familles de matières Xecarb®, Xebrid™, Xelight® et Xegreen® fonctionnalisées adaptées pour imprimantes 3D.

Les défis de nos clients nous incitent à innover, en collaboration avec nos propres partenaires, afin de trouver de nouvelles possibilités dans monde de l’AM.

Grâce à la Business Unit de 3DP MATERIALS, Xenia® a su développer des solutions innovatives en collaboration avec ses propres clients. Ces matières hautement recyclables et performantes sont adaptées à une ample gamme d’applications et de marchés, de l’industrie à celui du sport, de la mobilité soutenable à l’industrie de la défense.

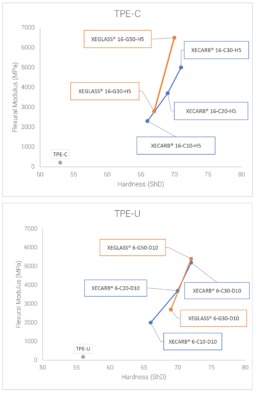

Soft Materials™: Flexible Thermoplastic Composites

SOFT MATERIALS™, la nouvelle famille de composites thermoplastiques flexibles développés par Xenia, sur bases polymériques élastiques et renforcés en fibres aussi bien de carbone que de verre, fera ses débuts au salon FAKUMA International Trade Fair qui se tiendra à Friedrichshafen du 17 au 21 Octobre 2023.

Conçue dans le but de proposer une gamme de résines polymères dotées de différentes caractéristiques physico-mécaniques, ayant cependant en commun des propriétés élastiques intrinsèques, et renforcées en fibre de carbone et de verre, la famille des SOFT MATERIALS™ offre un éventail extraordinaire de solutions en termes de légèreté, rigidité et résistance à l’impact même à basses températures.

Pour des applications allant du monde du sport system, de l’industrie, de l’automatisation, jusqu’à celui de la mobilité autonome, les SOFT MATERIALS™, grâce à leur exceptionnelle combinaison de performances, représentent un allié extraordinaire pour les concepteurs et les designers, permettant de relever les défis les plus complexes du marché actuel.

XECARB®

Composites thermoplastiques

renforcés en fibres de carbone

XEBRID™

Composites thermoplastiques renforcés

en fibre de carbone et fibre de verre

XEGLASS®

Composites thermoplastiques

renforcés en fibre de verre

XEGREEN®, LA PROPOSITION A 100% SOUTENABLE DE XENIA® MATERIALS .

La famille des composites thermoplastiques XEGREEN® nait de l’association de fibres et de polymères recyclés provenant des déchets de fabrication industrielle et de fin de vie, composites hautement sélectionnés et certifiés.

La spécificité de ces matières, selon la philosophie qui distingue Xenia, est de garantir performances mécaniques et légèreté, tout en maintenant une processabilité constante entre les différents lots. En tant qu’expert dans le développement et dans la production de composites thermoplastiques à haute performance, Xenia garantit des prestations comparables aux matières vierges correspondantes, en concevant des formulations en fonction des objectifs applicatifs à atteindre.

La sensibilisation et l’engagement à la réalisation de produits plus soutenables pour l’environnement a poussé les fabricants, ces dernières années, à rechercher des solutions pour substituer les matières plastiques vierges par des matières recyclées afin de réintégrer une partie des déchets dans la chaine de production. Malheureusement, très souvent, cette transition est limitée par les prestations mécaniques médiocres de ces derniers, rendant leur utilisation prohibitive là où cet aspect mécanique est fondamental.

XEGREEN® nait précisément de la volonté de contourner cet obstacle, rendant possible la substitution de matières structurelles aux caractéristiques mécaniques élevées avec d’autres matières provenant du recyclage des déchets, offrant à ceux qui ont besoin de ces matières pour des raisons de résistance et de légèreté, la possibilité d’une évolution fondamentale vers un futur plus soutenable.

XECARB®

Composites thermoplastiques

renforcés en fibres de carbone

XEBRID™

Composites thermoplastiques renforcés

en fibre de carbone et fibre de verre

XEGLASS™

Composites thermoplastiques

renforcés en fibre de verre

Xenia® relooke ses produits bio-based

Xenia® relooke ses produits bio-based

Un nouveau design web caractérisera les composites thermoplastiques haute-performance de Xenia issus de sources renouvelables. Tous les produits bio-based actuellement dans notre catalogue incluront désormais le contenu renouvelable dans leurs propres fiches techniques. Une petite différence, qui a, cependant, une importance fondamentale dans un monde de plus en plus soucieux de la soutenabilité environnementale.

XECARB®

Composites thermoplastiques

renforcés en fibres de carbone

XELIGHT™

Composites thermoplastiques

ultra légers

XEGLASS™

Composites thermoplastiques

renforcés en fibre de verre

Xenia® Thermoplastic Specialties lance XECARB® ST composites thermoplastiques ultra-tenaces

Xenia® Thermoplastic Specialties lance une nouvelle gamme de composites ultra-tenaces, renforces de fibres de carbone.

La nouvelle famille XECARB® ST de composites thermoplastiques renforcés de fibres de carbone permet de combiner la réduction du poids avec une résistance aux chocs supérieure des pièces réalisées par le moulage par injection.

Xenia® Materials, leader mondial dans la production des spécialités thermoplastiques, vient de présenter leur nouvelle gamme XECARB® ST. Il s’agit une nouvelle famille de composites renforcés de fibre de carbone super résistants conçus sur mesure pour combler un écart de performance sur le marché et pour offrir une résistance aux chocs supérieure.

“Il existe une demande croissante de composites légers sur divers nouveaux marchés, tels que la mobilité durable et les véhicules aériens sans pilote (drones), où nous avons identifié un besoin pour une résistance aux chocs plus élevée que celle offerte auparavant par les composites renforcés de fibres de carbone“, déclare Cristian Zanchetta, responsable technique de la R&D chez Xenia® Materials. “Notre nouvelle famille XECARB® ST relève ces défis tout en ouvrant de nouvelles opportunités pour des applications innovantes dans des segments de marché existants, tels que les équipements sportifs, les appareils électroménagers, les supercars et même la fabrication additive.“

XECARB® ST s’appuie sur les résistances mécaniques éprouvées de la gamme XECARB® de Xenia®, mais présente une résilience aux chocs, une ductilité à basse température et un allongement à la rupture nettement supérieurs. Avec une densité inférieure, cette nouvelle technologie permet en outre une sensible réduction du poids. Certains principaux clients qui cherchent à améliorer les performances d’impact et d’impact à froid de leurs composants critiques sont déjà en train d’évaluer les économies de coûts associées avec le potentiel en termes de réduction de poids, de consommation de matériaux et d’énergie, et de la réduction de l’impact environnemental.

Les composites thermoplastiques XECARB® ST sont basés sur des polyamides sélectionnés – PA66, PA6, PA11, PA12, PA6.10, PA6.12 et PA4.10 – répondant à différentes exigences mécaniques, thermiques et physiques. La teneur standard en fibre de carbone est de 30 %. Les composites à base de PA6 sont également disponibles dans des taux de renfort de 20, 25, 35 et de 40%. En outre, le portefeuille comprend deux matériaux à module élevé offrant une meilleure résistance à la flexion. Il existe la possibilité de développement d’autres grades taillés sur mesure en fonction des besoins spécifiques de l’application.

“Au-delà des équipements de sports d’hiver et de montagne, des bottes et des chaussures de ski, de randonnée et de course aux vélos, ces nouveaux composites nous aideront à pénétrer d’autres marchés et à élargir davantage notre clientèle en Europe, en Asie-Pacifique et en Amérique du Nord“, ajoute Enrico Mancinetti, directeur des ventes. “En tant que moteur de cette croissance, Xenia® Materials augmentera également sa force de vente européenne en mettant fortement l’accent sur l’assistance et le service client locaux qualifiés.“